Os benefícios das peças SLS impressas em 3D para a Alfa Romeo Formula One

- Fabrica de Nerdes

- 4 de set. de 2019

- 8 min de leitura

Doze corridas disputadas na primeira metade da temporada de 2019, e a equipe Sauber de Fórmula 1 (F1) da Alfa Romeo é boa para disputar as nove corridas restantes do ano, com ambos, o líder Kimi Raikkonen e a Alfa Romeo entre os melhores. dez pilotos e equipes no placar. Carro e piloto foram considerados brilhantes durante a última corrida, o Grande Prêmio da Hungria, após o qual o experiente piloto de F1 disse: "o carro se comportou muito bem". Obviamente, os resultados na F1 são uma combinação de homem e máquina, mas as máquinas mostram o trabalho dedicado de engenheiros e engenheiros mecânicos, ultrapassando os limites de velocidade, potência, tecnologia e inovação. Para a Sauber Motorsport AG (a empresa que opera o Alfa Romeo Sauber F1 Team), a manufatura aditiva (AM) desempenhou um grande papel nas últimas décadas e é considerada pioneira na AM, projetando e produzindo componentes em impressoras 3D para permitir construções formais que não são possíveis por meio de métodos convencionais, como fresagem, torneamento ou fundição. A Sauber utiliza máquinas 3D Systems há mais de 10 anos e, em 2018, incorporou cinco novas impressoras 3D Systems ProX 800 SLA 3D em sua sede e instalações de engenharia em Hinwil, na Suíça.

Richard Broad

Recentemente, a 3D Systems e a Alfa Romeo Racing se uniram para um webinar para apresentar uma visão geral da oferta de produtos da empresa de impressão 3D Selective Laser Sintering (SLS), bem como algum contexto sobre como eles são adequados para um ambiente de produção e as vantagens que ele pode trazer, principalmente na arena automotiva da vanguarda Alfa Romeo Sauber F1. Alegando que a tecnologia SLS vai além da criação de protótipos de design, tornando as peças de produção com precisão muito alta, durabilidade e repetibilidade confiável, com baixos custos operacionais gerais. Os especialistas, Richard Broad, diretor de sistemas 3D de engenharia de aplicações para Europa, Oriente Médio e África (EMEA) e Índia, juntamente com Marco Gehrig, chefe de manufatura aditiva da Sauber Engineering, explicaram como a tecnologia SLS é usada efetivamente no setor automotivo .

“Do ponto de vista do desenvolvimento de materiais, o objetivo da 3D Systems é produzir materiais que não apenas melhorem o que é atualmente possível do ponto de vista do desempenho mecânico e da qualidade da peça, mas também analisamos aplicações de nicho em que propriedades específicas podem abrir novas possibilidades” disse Broad.

A 3D Systems é pioneira na fabricação de aditivos. Co-fundado pelo inventor da impressão 3D, Charles Hull, a 3D Systems se tornou uma empresa global de soluções 3D. Desde a primeira máquina de estereolitografia (SLA), em 1983, a empresa cresceu para incorporar uma ampla gama de plataformas, materiais, software e hardware, além de serviços de fabricação sob demanda.

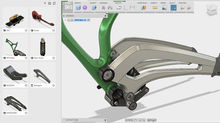

A Alfa Romeo F1 agora usa as plataformas SLS para permanecer na vanguarda do setor automotivo. Embora a Alfa Romeo tenha competido no automobilismo como construtora e fornecedora de motores desde 1950, voltou ao esporte como sua própria equipe enquanto era operada pela Sauber Motorsport AG. A Sauber Engineering está testando a AM desde 1995 com fornecedores externos, mas em 2007 eles começaram sua própria produção interna para reduzir o prazo de entrega. Um ano depois, devido à crescente demanda por peças AM, os níveis de produção precisavam ser constantemente atualizados e agora eles estão executando treze impressoras SLS e SLA da 3D Systems, incluindo quatro unidades 3D Systems S Pro 140 e duas 3D Systems S Pro 230 unidades. Todos eles operam 24 horas por dia, 7 dias por semana, para atender à crescente demanda do carro de F1, além de outros projetos nos quais a empresa está envolvida.

O SLS é usado principalmente para o desenvolvimento aerodinâmico do carro Alfa Romeo F1 no túnel de vento, bem como para uma ampla variedade de moldes de laminação, núcleos e peças seriais complexas. Durante a produção, eles usam um material à base de pó desenvolvido pela Sauber Engineering: poliamida reforçada com carbono ou HiPAC, usada quando são necessários componentes particularmente leves e rígidos, desde a ventilação do freio F1 e componentes da carroçaria para veículos e protótipos de pré-produção até um ampla gama de elementos de construção prontos para uso.

Reivindicações amplas de que o SLS é muito adequado para aplicações exigentes no setor automotivo, tornando a produção 3D uma realidade com ciclos mais curtos de desenvolvimento de produtos, protótipos funcionais que atendem aos requisitos (como calor, resistência, precisão e mecânica), pequenas séries e sem ferramentas produção de peças de qualidade equivalentes às peças moldadas por injeção.

“Os ciclos mais curtos de desenvolvimento de produtos evitam a necessidade de novas apostas caras no processo de design do produto, permitem criar várias iterações para testar o design em uma escala de tempo muito curta, com escalas de tempo de desenvolvimento de produtos mais robustas e designs de desenvolvimento de produtos que evitam os custosos erros ao entrar na fase de produção ”, sugeriu Broad.

Ele continuou dizendo que “as plataformas oferecem qualidade, repetibilidade e diversificação dos métodos tradicionais de criação de peças, como moldagem por injeção ou CNC. Uma das vantagens da AM é a capacidade de aumentar a liberdade de projeto, sem restrições quanto aos métodos tradicionais de produção ou usinagem tradicionais usados. E é isso que nos dá a capacidade de adicionar leveza às peças, removendo materiais desnecessários, permitindo também a consolidação e montagem de peças em um componente e simplificando o design, alterando e ajustando-as com a freqüência necessária para a extensão da personalização em massa. ”

Os departamentos de desenvolvimento das equipes de F1 foram os primeiros a experimentar o AM e a explorar as dimensões da tecnologia. Para eles, o processo aditivo é comparativamente rápido e econômico, que são dois fatores principais para o sucesso na F1, para que eles possam oferecer desenvolvimento eficiente de novos componentes e produção imediata. A Sauber Engineering trabalha em parceria com os principais fabricantes de equipamentos para impressão 3D de metal e processos de impressão 3D baseado em plástico. Em 2018, os sistemas 3D se tornaram um parceiro promocional da equipe Alfa Romeo Sauber F1.

Marco Gehrig

Segundo Gehrig, a Sauber está imprimindo mais de 20.000 peças SLS por ano. Isso inclui artes para a Ferrari Sauber C37 (todo o sistema de tração do carro de corrida Alfa Romeo é fornecido pela Ferrari), artes para o modelo de túnel de vento a 60%, bem como muitos projeto de clientes .

"O SLS é muito sensível por causa da influência do ambiente, incluindo umidade, temperatura e como você trata o sistema", explicou Gehrig. “No passado, enfrentamos alguns problemas devido às condições climáticas, durante o inverno tínhamos propriedades de materiais diferentes das do verão, por isso investimos muito em nossas infraestruturas, como refrigeração externa a laser, sistema de fornecimento de energia e constante condições para nossa infraestrutura, como temperatura, umidade do ar e para nossos materiais. ”

“Hoje, temos nosso próprio técnico certificado em 3D Systems internamente, para que, se algo acontecer com as máquinas, da manutenção à calibração dos lasers, saibamos que ele está disponível de plantão e não precisará esperar por um engenheiro de serviço da Alemanha ( onde fica a sede européia da 3D Systems) e isso economiza muito tempo, especialmente para a F1, onde as peças precisam ser feitas rapidamente, caso contrário, o custo é mais alto do que o esperado ”, revelou Gehrig.

A Sauber está imprimindo muitas peças pequenas que entram no carro de corrida, dos canais de refrigeração para a eletrônica à asa dianteira de Benzing, além dos dutos de refrigeração dos freios e até dos equipamentos de caixa (principalmente ferramentas para aquecer e resfriar o intervalo).

Nada diz personalizado como um carro de F1, então não é de admirar que as peças que ele precisa sigam nessa linha. De acordo com Broad e Gehrig, o sistema SLS é uma combinação ideal para a equipe de engenheiros da Sauber que precisam de produção mais rápida e menor tempo de resposta da montagem, bem como consolidação de arte para reduzir o trabalho de montagem, fontes de erro, custos e tempo . Na F1, o tempo perdido significa que o carro pode estar fora da corrida, e isso custa muito dinheiro, pode até custar a um piloto de corrida sua posição na pole no próximo Grande Prêmio. Um carro de F1 pode custar entre 10 a 20 milhões de dólares e, correndo ao longo da pista a mais de 200 milhas por hora, as equipes querem ter certeza de que investiram o suficiente na tecnologia dos carros para obter uma vitória. No início deste ano, A forbes revelou que os vencedores do campeonato gastaram uma média de R$ 285,3 Milhões durante o ano anterior da sua vitória. Isso significa que ter sistemas de impressão 3D no lugar é provavelmente uma boa decisão e, no caso do SLS, os dois especialistas disseram que a vantagem é o aumento da resistência à tração e ao impacto para aplicações exigentes, além de poder criar geometrias diferentes que o carro exige para reduzir peso e tamanho e melhorar o desempenho.

“O carro precisa ter desempenho em diferentes condições climáticas, de modo que a influência do duto de resfriamento dos freios é extremamente importante, por isso tentamos diferentes formas que testamos na pista para ver qual adicionar ao carro. O objetivo é sempre ter a melhor aerodinâmica, mas também grandes capacidades de refrigeração ”, continuou Gehrig.

O mesmo vale para a asa dianteira de Benzing, que os engenheiros da Sauber testaram em Barcelona duas semanas antes do início da temporada. Cada forma diferente é testado para fora e depois de medições e análise de dados, eles escolhem um dos projetos, algo Gehrig diz seria extremamente caro para fazer sem as suas próprias impressoras 3D, e nabling a equipe para realizar testes reais e iterações rápidas, p rodução de menos peças, já que as peças SLS são mais resistentes ao desgaste e às influências ambientais, e armazenamento e reprodução de peças e formas com dados que nunca podem se deteriorar, se perder no transporte ou implicar altos custos de armazenamento.

Durante o webinar, Broad sugeriu que o SLS é um dos poucos processos de AM que oferece facilidade real e que o principal objetivo da 3D Systems é fornecer uma solução pronta para uso muito amigável. Acrescentando que o fácil processamento no SLS resulta em:

Mais possibilidades. Como as peças são suportadas por pó não sinterizado, nenhuma estrutura de suporte precisa ser impressa, aumentando a liberdade de design.Baixos custos de trabalho. Não há estruturas de suporte a serem removidas, que economizam na equipe operacional e nos técnicos.Produção eficiente. Séries grandes podem ser impressas rapidamente e processadas com facilidade, o que torna o SLS a melhor opção para AM no setor de produção.

“A liberdade de design significa que geometrias anteriormente impossíveis podem ser fabricadas em uma peça e construídas em um processo camada por camada. Podemos remover a complexidade e a necessidade de uma montagem e simplificar o processo, resultando em uma peça muito mais robusta e confiável, uma peça mais fácil de produzir e menos dependente do fornecimento de matérias-primas. Levando à produção imediata, bem como à capacidade de imprimir peças sob demanda sem depender de serviços de fornecimento de resultados muitas vezes dispendiosos ”, afirmou Broad.

Sauber se envolve com peças produzidas pelo SLS

As equipes de F1 estão na vanguarda dos esportes a motor e o que estão fazendo com materiais, plataformas e técnicas de produção encontrará seu caminho muito rapidamente em um ambiente de produção padrão. O automobilismo tem os carros mais rápidos do mundo, os melhores pilotos, as melhores marcas e corridas em oito dos países mais ricos do mundo, é um cenário de sonho para qualquer fã de esportes. Além disso, os avanços na tecnologia automotiva têm um grande impacto no design e na produção de carros em geral, especialmente quando se trata de segurança, confiabilidade e resistência. Esse efeito de gotejamento pode beneficiar muitas pessoas, não apenas os corredores. E os avanços proporcionados pela impressão 3D são uma grande parte disso porque aceleram a inovação, o que significa que as montadoras os imitarão em seus carros fabricados em massa, para não mencionar a implementação de técnicas de impressão 3D para também ajudá-los a reduzir custos e melhorar completamente a produção. Em particular, o SLS provou ser uma ótima combinação para a 3D Systems e a Alfa Romeo F1, então certamente ouviremos mais no futuro sobre peças impressas em 3D para o carro de corrida.

Comentários