Heineken: Garantindo a continuidade da produção com Impressão 3D

- Fabrica de Nerdes

- 15 de jul. de 2019

- 4 min de leitura

Com mais de 150 cervejarias ao redor do mundo, a Heineken é uma das maiores produtoras globais de cerveja. Uma cervejaria em Sevilha, Espanha, produz marcas famosas como Cruzcampo, Desperados, Heineken e Amstel. A cerveja é fabricada, embalada e depois enviada para toda a Espanha e além. Gerente de Embalagens, Juan Padilla González implementou a impressão 3D para aumentar o tempo de atividade e a eficiência na cervejaria de Sevilha.

Otimizando a linha de manufatura

A fábrica de Sevilha é capaz de produzir até 500 milhões de litros de cerveja por ano. Mas a Heineken está sempre buscando novas formas de melhorar sua eficiência já impressionante. É por isso que eles começaram a investigar as possibilidades da impressão 3D.

Depois de criar um laboratório de impressão 3D, a equipe definiu metas para melhorar o processo de fabricação em termos de produção, tempo de atividade e segurança. A Heineken começou a procurar vários métodos para otimizar as máquinas de fabricação. Eles rapidamente perceberam que a impressão 3D dá a eles a flexibilidade e a velocidade de que precisam, sendo ao mesmo tempo acessíveis e fáceis de implementar.

Ainda estamos nos primeiros estágios da impressão 3D, mas já vimos uma redução de custos nas aplicações que encontramos de 70 a 90% e também uma redução no tempo de entrega de 70 a 90%.

Segurança primeiro

A segurança dos funcionários é a principal prioridade da Heineken e eles projetaram primeiro travas de segurança aprimoradas, que são usadas durante a manutenção da máquina. Estes são aplicados a quase todas as máquinas da cervejaria. Quando as máquinas forem paradas, essas travas serão travadas, impedindo que alguém ligue acidentalmente uma máquina enquanto alguém estiver fazendo manutenção.

As travas são impressas em vermelho brilhante para garantir sua visibilidade. Este aplicativo não foi apenas útil, mas o recurso extra de segurança criou a conscientização e a valorização da impressão 3D entre os funcionários.

Peças funcionais para a linha de fabricação

Após o sucesso inicial das travas de segurança, outras oportunidades de aplicação impressas em 3D foram identificadas.

Idéias foram investigadas e novas partes projetadas. O primeiro deles foi imprimir peças de reposição que se mostraram difíceis de substituir. Terceirizar partes descontinuadas ou importá-las é caro e demorado. A equipe viu imediatamente que a impressão 3D não só economizava tempo e dinheiro, mas também podia imprimir peças de plástico que poderiam funcionar como substitutos estruturais das peças de metal.

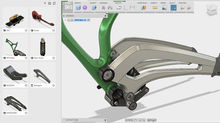

Otimizando designs de peças

O melhor da impressão 3D é que é fácil iterar os designs com perfeição. Um engenheiro pode rapidamente criar projetos alternativos e testar peças no local, tudo isso mantendo os custos e os tempos de produção relativamente baixos. Os plásticos são mais leves que a maioria dos metais e são relativamente fortes quando os princípios e materiais corretos de design são aplicados. Também é muito fácil reprojetar peças para funcionar ainda melhor, sem as limitações da terceirização.

Na cervejaria de Sevilha, a equipe de Juan conseguiu substituir várias peças redesenhadas por um design otimizado. Por exemplo, uma peça de metal usada com um sensor de qualidade em uma correia transportadora muitas vezes derrubaria garrafas, criando um bloqueio ou expulsando boas garrafas no chão. As peças impressas 3D reprojetadas evitaram esse problema, economizando garrafas, dinheiro e tempo.

Ferramentas para controle de qualidade e manutenção

As empresas costumam imprimir ferramentas personalizadas, gabaritos e acessórios. A Heineken fez várias ferramentas para tornar a manutenção mais fácil e rápida em suas máquinas. Estas ferramentas são geralmente impressas a partir do Tough PLA , que é fácil de imprimir, com força e flexibilidade semelhantes ao ABS. Uma dessas ferramentas é a ferramenta de fechamento, que solta e aperta as colunas de rodas-guia que aplicam rótulos de garrafas. Antes de adotar a impressão 3D, essa ferramenta tinha que ser personalizada usando a usinagem CNC.

Com a impressão 3D, o custo de produção da ferramenta foi reduzido em 70% e o prazo de entrega de três dias para um dia. Uma ferramenta simples, como o cortador de borracha toroidal, é impressa em menos de uma hora, o que, em média, leva mais de 10 dias para ser entregue quando terceirizado.

Resultados iniciais da planta piloto

Depois de usar as impressoras Ultimaker S5 em Sevilha por um ano, a Heineken considera o projeto piloto um sucesso. Os resultados de maior segurança dos funcionários, prazo de entrega e redução de custos de todas as peças impressas aumentaram.

Por meio da impressão 3D de peças de uso final funcionais para a linha de fabricação on-demand, a Heineken conseguiu otimizar a funcionalidade e a disponibilidade de tempo. Ao ajustar o design de peças funcionais da máquina, a Heineken aumentou a eficiência da linha. As ferramentas personalizadas tornaram as trocas de manutenção e produção consideravelmente mais fáceis e rápidas para os funcionários.

Em média, a Heineken vê que a entrega de todas as peças necessárias é, em média, 80% mais rápida do que a terceirização externa. Os custos de uma peça impressa versus uma peça de origem histórica também são, em média, 80% mais baixos.

Adoção global de impressão 3D

O sucesso de Sevilha com a impressão 3D não passou despercebido. A empresa está definindo os próximos passos para identificar o potencial de escalonar os benefícios da impressão 3D. A manufatura aditiva permite que engenheiros e outros funcionários analisem desafios e oportunidades de diferentes perspectivas.

Designs e soluções podem ser facilmente compartilhados pela rede. Isso acelera a implantação global de novos aplicativos porque as peças podem ser enviadas digitalmente em vez de fisicamente. Também evita custos de frete internacional e reduz o movimento de transporte, reduzindo os custos ambientais.

Comentários