AS PRIMEIRAS PEÇAS IMPRESSAS EM 3D INSTALADAS EM TRENS DE PASSAGEIROS DO REINO UNIDO

- Fabrica de Nerdes

- 9 de out. de 2019

- 4 min de leitura

A OEM Stratasys, líder em impressoras 3D , juntamente com a Angel Trains, a companhia britânica de trens(ROSCO) Angel Trains, a consultoria de engenharia DB ESG , com sede em Derby , e a operadora de trens Chiltern Railways estão testando peças impressas em 3D a bordo de um trem no Reino Unido.

Segundo informações, os primeiros componentes impressos em 3D implantados em um trem de passageiros em serviço no país, as peças incluem quatro apoios de braços e sete alças. Eles foram instalados e testados com sucesso nos trens da Chiltern Railways, com o objetivo de demonstrar os benefícios proporcionados pela impressão 3D para a indústria ferroviária, acelerando o processo de fornecimento de peças de reposição.

"Este é um momento emocionante para a indústria ferroviária do Reino Unido", comenta James Brown, engenheiro de dados e desempenho da Angel Trains. "Com essa tecnologia, os operadores de trens podem ser muito mais receptivos à substituição de peças voltadas para os passageiros que são danificadas ou vandalizadas".

“UMA PEÇA DE REPOSIÇÃO IMPRESSA EM 3D PODE SER PRODUZIDA SOB DEMANDA E INSTALADA IMEDIATAMENTE.”

Um consórcio de combate à indústria ferroviária usando impressão 3D

A colaboração entre indústrias entre Angel Trains, DB ESG e Stratasys foi anunciada pela primeira vez em dezembro de 2018, onde foi revelado que as empresas estavam em parceria com as peças de reposição de impressão 3D em trens.

Como empresa da ROSCO, a Angel Trains é proprietária e mantém carruagens e motores ferroviários, e os aluga para treinar empresas operadoras, como a Chiltern Railways, a Great Western Railway (GWR) East Midland Trains e Arriva Rail London.

A DB ESG, por outro lado, é uma empresa de consultoria pertencente à grande empresa ferroviária européia Deutsche Bahn, a empresa por trás da rede de aditivos de mobilidade . A Deutsche Bahn também está usando a impressão 3D para a substituição sob demanda de peças em trens, em parceria com empresas como GEFERTEC e 3YOURMIND para impressão de peças de reposição em 3D.

O objetivo do consórcio de três vias é alavancar a impressão 3D para superar os problemas relacionados à substituição de peças obsoletas na indústria ferroviária do Reino Unido. Essas questões incluem o pequeno número de frotas de trens na indústria ferroviária e sua condição de envelhecimento, com algumas que dizem ter mais de 30 anos. Portanto, os operadores de trens enfrentam vários desafios no que diz respeito à manutenção e substituição de peças.

“Nos últimos tempos, vimos uma preocupação crescente entre os operadores de que o fornecimento de peças de reposição para frotas de trens mais antigas a um custo razoável e em um curto espaço de tempo está se tornando cada vez mais difícil”, explica Brown. “O problema é que os métodos de fabricação tradicionais apenas tornam rentável a produção de grandes volumes de peças de reposição, mesmo que um operador possa precisar apenas de algumas peças obsoletas do trem substituídas. Além disso, os prazos de entrega podem levar meses. ”

Stratasys FDM economiza tempo e dinheiro para operadores de trem

A impressão 3D pode permitir que os operadores de trens obtenham peças de reposição mais rapidamente, diminuindo o tempo necessário para que os trens voltem a funcionar. Isso, por sua vez, melhora a manutenção dos trens e a qualidade do serviço para os passageiros, que Angel Trains, DB ESG e Stratasys esperam demonstrar. “É por isso que nos unimos à DB ESG e à Stratasys, mostrando como os operadores podem superar esses obstáculos usando a impressão 3D para produzir a quantidade exata de peças necessárias por uma fração do tempo e do custo dos métodos tradicionais”, acrescenta Brown.

Por exemplo, o tempo de espera para apoios de braços atualmente em serviço na Chiltern Railways usando métodos de fabricação convencionais é de aproximadamente quatro meses, de acordo com Brown. Usando a impressão 3D Stratasys FDM, o mesmo apoio de braço pode ser fabricado em uma semana, diminuindo o tempo de entrega em 94%, com possíveis economias de até 50%, por peça.

Além disso, as alças de abastecimento são difíceis, pois o fornecedor original da Angel Train não está mais em operação. Para fabricar as peças, custaria à empresa até 15.000 libras (18.587 dólares), pois exigiria um investimento em uma nova ferramenta de fabricação. O lead time de produção da peça também seria de dois meses e meio. No entanto, todas as sete alças foram produzidas em três semanas, com menor custo por peça, usando impressão 3D.

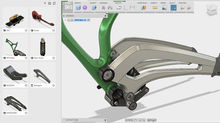

A DB ESG foi responsável por testar uma variedade de materiais de impressão 3D de nível industrial, garantindo que eles fossem compatíveis com o padrão da indústria ferroviária do Reino Unido EN45545-2. A iteração final das peças foi impressa em 3D usando a impressora 3D Stratasys Fortus 450mc em resina ULTEM 9085. O material foi certificado para os padrões de incêndio, fumaça e toxicidade da indústria ferroviária. Martin Stevens, Gerente de Engenharia Mecânica da DB ESG, comenta: "A obtenção da certificação remove uma grande barreira que impediu a implementação mais difundida da impressão 3D nos trens do Reino Unido".

“NOSSO PAPEL NESTE PROJETO TEM SIDO INVESTIGAR O DESIGN, PRODUÇÃO E ACABAMENTO DE PEÇAS FDM, VERIFICANDO SE AS PEÇAS ESTÃO EM CONFORMIDADE COM OS PADRÕES FERROVIÁRIOS E VERIFICANDO SE ELAS FUNCIONAM NOS AMBIENTES OPERACIONAIS.”

O sucesso do teste significa que o grupo criou um processo de produção repetível para peças impressas em 3D compatíveis com os padrões da indústria ferroviária e adequadas para uso em veículos de passageiros. Stratasys, DB ESG e Angel Trains agora planejam começar seu próximo teste com a Great Western Railway. As peças impressas em 3D serão integradas a uma seleção de trens do operador nos próximos meses.

As três empresas também estão explorando como a impressão 3D pode permitir interiores personalizados mais adequados ao deslocamento dos passageiros. Por exemplo, as empresas testaram as tabelas 3D do encosto do banco impressas com informações importantes em braille, como a localização do banheiro. Brown explica que essa personalização é "sem precedentes e só pode ser ativada pela impressão 3D, oferecendo o potencial de melhorar significativamente a manutenção dos trens e a experiência dos passageiros no futuro".

Comentários